新能源汽车轻量化设计:前沿科技助力绿色出行

随着全球能源危机和环境问题的日益突出,新能源汽车(NEV)作为解决能源消耗和污染问题的关键,得到了各国政府和企业的高度重视。在新能源汽车的发展过程中,轻量化设计作为一种重要的技术手段,不仅能够提高车辆的续航里程,还能降低能耗,减少排放。本文将探讨新能源汽车轻量化设计的前沿科技,分析其在提升车辆性能和环保效益方面的作用。

一、新能源汽车轻量化设计的背景

新能源汽车轻量化设计是指在保证车辆安全、舒适和功能的前提下,通过优化材料、结构、工艺等方面,减轻车辆自重,降低能耗,提高续航里程。轻量化设计在新能源汽车领域具有以下背景:

提高续航里程:新能源汽车的续航里程受电池容量和能耗的影响。轻量化设计可以降低车辆能耗,从而提高续航里程。

降低能耗:轻量化设计可以减少车辆在行驶过程中的能量消耗,降低能源成本。

减少排放:轻量化设计可以降低车辆自重,减少发动机负荷,从而降低排放。

提高市场竞争力:随着新能源汽车市场的不断扩大,轻量化设计将成为企业提升产品竞争力的重要手段。

二、新能源汽车轻量化设计的前沿科技

- 材料轻量化

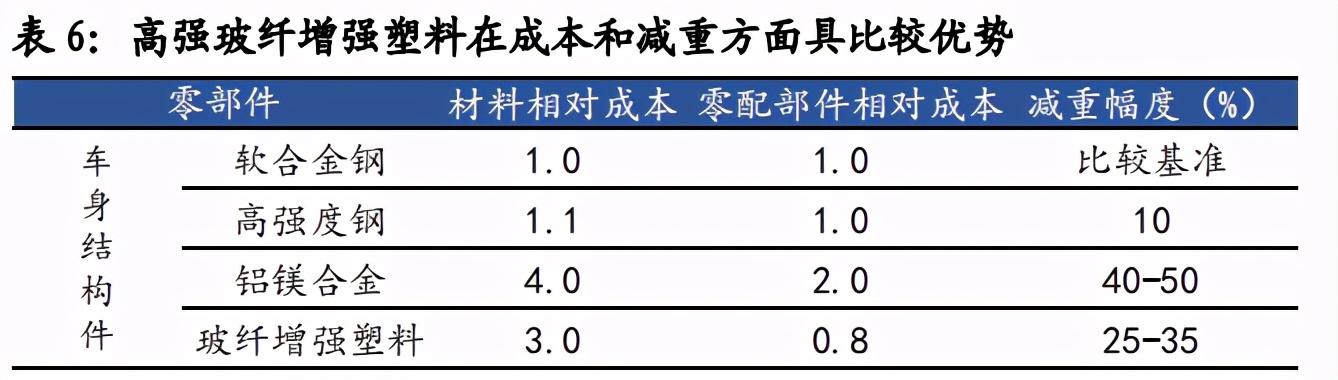

材料轻量化是新能源汽车轻量化设计的基础。目前,新能源汽车轻量化材料主要包括以下几种:

(1)高强度钢:高强度钢具有高强度、高韧性和低重量的特点,广泛应用于车身、底盘等部位。

(2)铝合金:铝合金具有轻质、高强、耐腐蚀等特点,适用于车身、发动机、变速箱等部件。

(3)复合材料:复合材料是由两种或两种以上不同性质的材料组成的,具有高强度、轻质、耐腐蚀等特点,适用于车身、底盘、电池包等部位。

- 结构优化

结构优化是新能源汽车轻量化设计的关键。通过优化车身、底盘、电池包等部位的结构,可以降低车辆自重,提高性能。以下是一些结构优化的方法:

(1)车身结构优化:采用轻量化车身结构,如采用高强度钢、铝合金等材料,优化车身截面形状,降低车身自重。

(2)底盘结构优化:采用轻量化底盘结构,如采用高强度钢、铝合金等材料,优化底盘截面形状,降低底盘自重。

(3)电池包结构优化:采用轻量化电池包结构,如采用复合材料、铝合金等材料,优化电池包形状,降低电池包自重。

- 工艺创新

工艺创新是新能源汽车轻量化设计的重要手段。以下是一些工艺创新的方法:

(1)激光焊接:激光焊接具有高精度、高效率、低热影响等特点,适用于车身、底盘等部位的焊接。

(2)热成型工艺:热成型工艺可以提高材料强度,适用于车身、底盘等部位的制造。

(3)旋压成型工艺:旋压成型工艺可以制造出复杂形状的轻量化零件,适用于车身、底盘等部位的制造。

三、新能源汽车轻量化设计的应用案例

- 特斯拉Model 3

特斯拉Model 3采用轻量化设计,车身采用铝合金材料,底盘采用高强度钢材料,电池包采用复合材料。这些轻量化设计使得Model 3的续航里程达到480公里,百公里加速时间仅为3.4秒。

- 比亚迪秦Pro

比亚迪秦Pro采用轻量化设计,车身采用高强度钢和铝合金材料,底盘采用高强度钢材料,电池包采用复合材料。这些轻量化设计使得秦Pro的续航里程达到520公里,百公里加速时间仅为7.9秒。

四、结论

新能源汽车轻量化设计作为一种前沿科技,在提高车辆性能、降低能耗、减少排放等方面具有重要作用。随着材料、结构、工艺等方面的不断创新,新能源汽车轻量化设计将在未来新能源汽车领域发挥更大的作用。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号